以沸石材料為載體的吸附濃縮法處理VOC廢氣(沸石轉輪)得到了較為廣泛的應用。當前對VOCs污染物防治的要求和力度逐漸加強,廢氣處理廠家 耀先環境生產的低濃度廢氣治理的沸石轉輪吸附濃縮法成為了很多企業的優選治理方案。

在使用的過程中,因為VOCs在轉輪內部的殘留,會導致沸石轉輪劣化,處理效率降低,要如何避免和應對這樣的情況呢?降低VOCs殘留降低沸石轉輪內部VOCs殘留可從改進VOCs廢氣的進氣質量和加強脫附效率兩方面入手。

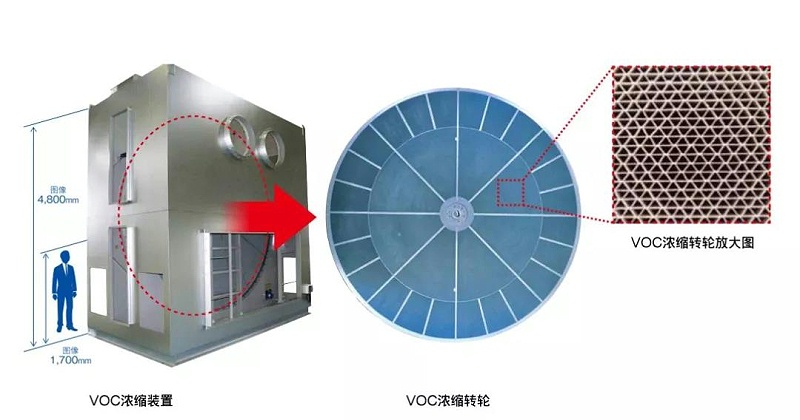

廢氣處理廠家耀先環境沸石轉輪吸附濃縮設備治廢更安全

1、廢氣預處理。

廢氣預處理措施通常有除塵、去濕、除霧、除高沸物等。針對待處理的VOCs廢氣實際情況,選取適當的廢氣預處理措施。比如,半導體生產制造過程對生產場所的顆粒物有嚴格的要求,生產場所通常為潔凈車間。因此,有機廢氣中的顆粒物含量極少,通常無需進行除塵預處理。比如,芯片制造業生產過程中使用的主要有機原料通過具有低沸點、易揮發的特點,但仍不排除少量高沸點物質,如剝離液的主要成分二甘醇胺(沸程218~224℃)等。可在高沸點物質主要使用工序增設冷凝、前道活性炭吸附等預處理裝置,以降低VOCs廢氣中難脫附高沸點物質進入沸石轉輪。高沸點VOCs進入廢氣管道后容易產生凝結,從而使廢氣濕度增大。當進入沸石轉輪系統的有機廢氣濕度大于80%時,將對疏水性沸石分子篩產生較為嚴重的影響。因此,建議企業對高濕度廢氣增設干燥去濕預處理裝置,使得進入廢水轉輪系統的廢氣濕度保持在穩定、可控的范圍內。

2、高溫再生。

廢氣處理廠家耀先環境發現當沸石轉輪系統運行1個月后,轉輪內部確實有較大量的有機物積聚,其有機物積聚量即達6wt。進行有效的高溫脫附之后,其內部的有機物積聚量可降低約40%~60%。因此,高溫脫附可較為有效地去除沸石轉輪內部積聚的高沸點有機物質。企業應根據廢氣的實際產生情況,分析廢氣組成分布,分析高沸點物質占比情況,以及廢氣的產生總量等內容,從而確定高溫再生頻次。較為適宜的高溫再生頻次為2~3個月一次。高溫再生的溫度也會影響高溫脫附效果。若高溫脫附溫度選取過低,則高沸點物質仍無法有效脫除;若高溫脫附溫度選取過高,將對沸石分子篩的骨架結構產生一定的影響,從而降低其使用壽命。高溫脫附溫度宜選取300℃左右,并且,相應的沸石轉輪內部配件均需采用可耐300℃高溫的密封配件。

廢氣處理廠家耀先環境VOC濃縮轉輪裝置

3、水洗再生。

有機物質(如異丙醇、丙二醇單甲醚乙酸酯等)通常具有較好的水溶性,可采用水洗再生的方式去除沸石轉輪內部聚集的高沸點物質。適當增加定期水洗再生頻次,可有效防止高沸點物質在沸石轉輪內部的聚集,保持有效的治理效率。由于沸石轉輪通常采用無機粘合劑將分子篩涂覆在陶瓷纖維紙表面制造而成。故水洗時不僅轉輪不會發生龜裂形變,也不會發生由于分子篩脫落所導致的性能劣化、使用壽命縮短等問題。但是,水洗時需要注意水質狀況,若其中大量含有鈣、鎂等離子,將可能在沸石內部形成碳酸鹽,阻塞沸石轉輪的蜂窩狀孔道;水中所含微量重金屬物質、氯等也會毒化沸石。值得注意的是,并非所有沸石轉輪材質均可耐水洗,企業應在水性再生之前,向沸石轉輪設備的制造廠商做好相關的咨詢工作。

4、高壓空氣吹掃。

企業在停機檢維修期間,采用高壓空氣對沸石轉輪進行吹掃。然而,高壓空氣吹掃通常只可清楚沸石轉輪表面附著的灰塵,而VOCs有機質通常吸附在分子篩孔道內部,無法得到有效的脫除,還需與上述其他處理方式配合選用。

目前,越來越多的VOCs廢氣處理方案開始采取沸石轉輪+催化燃燒組合治理工藝,將沸石轉輪吸附脫附后的濃縮廢氣加熱到一定溫度之后,燃燒分解為二氧化碳和水,達到廢氣處理的目的。廢氣處理廠家耀先環境根據客戶需求,不僅提升了廢氣處理效率和廢氣處理速度,還可以滿足當前成分愈加復雜的廢氣處理需求,更可以降低廢氣處理設備的運行費用。VOCs廢氣去除效率可達到95%以上,對當前環保要求的苯、甲苯、二甲苯、非甲烷總烴等VOCs廢氣處理有突出效果。

自江蘇耀先環境設備有限公司轉載請說明出處及鏈接( http://www.dianliqicai.com.cn )